Para una central eléctrica de vapor en Finlandia, explotada por “Porvoon Energia”, había que encontrar una solución para sustituir las tuberías de acero, extremadamente corroídas, para el transporte de agua de refrigeración de forma eficaz y rápida. El fluído a transportar es el agua de mar. La aplicación es conocida por su alto potencial de corrosión en los metales y lo ha demostrado de forma impresionante con la tubería de acero existente, tras sólo 4 años de funcionamiento.

¿Qué es la corrosión?

La corrosión es una reacción electroquímica de un material con su entorno, que provoca un cambio en el material. El tipo de corrosión puede ser química, electroquímica o metal-física.

¿Qué factores influyen decisivamente en la velocidad de corrosión?

Los siguientes factores son decisivos para la velocidad de corrosión e influyen en ella de forma inmediata:

- Cuanto más reactivo sea un metal, mayor será la probabilidad de corrosión.

- Cualquier impureza acelera la velocidad de corrosión.

- El agua y los electrolitos (por ejemplo, la sal) que contiene, así como las temperaturas más altas, aumentan la velocidad de corrosión.

- El recubrimiento de la superficie metálica con materiales más activos que el propio metal puede retrasar la velocidad de corrosión (por ejemplo, el zinc).

Consecuencias de la corrosión en las tuberías

- Los efectos y el grado de corrosión en un sistema de tuberías varían según la aplicación y la calidad del material, y dependen en gran medida de los factores mencionados anteriormente. En la mayoría de los casos, los sistemas de tuberías corroídos están sujetos a los siguientes problemas:

- En algunos casos, la sección transversal y, por tanto, el caudal pueden verse reducidos por las incrustaciones, en cuyo caso se requiere más capacidad de la bomba y aumentan los costes de funcionamiento..

- Contaminación del líquido a transportar por partículas que se desprenden.

- Las paredes de las tuberías se corroen y se vuelven más delgadas. La resistencia a la presión disminuye en consecuencia.

- Las fugas son la consecuencia adicional. Costes elevados debido a los daños causados por el agua.

Una tendencia se hace evidente

Una gran parte de las tuberías actualmente en funcionamient,o para aplicaciones de agua de mar o salada, suelen ser de acero inoxidable de alta calidad, acero galvanizado o hierro fundido. Estos materiales son ampliamente conocidos como “resistentes al agua salada”, pero están sujetos a la corrosión con el paso del tiempo, lo que inevitablemente conlleva altos costes de mantenimiento e incluso fallos/paradas de la planta.

Sin embargo, desde hace algunos años, la tendencia es hacia los plásticos. Especialmente en condiciones de agua de mar, la vida útil de los materiales termoplásticos, que ofrecen una excelente resistencia a la corrosión, es mucho más larga. Gracias a la superficie muy lisa de, por ejemplo, las tuberías de PE 100-RC, las partículas tienen muchas dificultades para adherirse y, por tanto, apenas se forman depósitos.

El material resistente a la corrosión

Tras un detallado estudio y planificación, se decidió sustituir las tuberías de acero corroídas por tuberías y accesorios de PE 100-RC. Los requisitos de temperatura y presión, incluidos los márgenes de seguridad calculados, se cumplen con un sistema SDR 11 (PN 16). Además, la facilidad de instalación y el bajo coste de los materiales fueron factores que finalmente influyeron en la decisión.

A continuación se indican algunas de las ventajas de los sistemas de tuberías PE100-RC:

- Alta flexibilidad, bajo peso

- Soldable de forma homogénea, resistente a los rayos UV

- Muy buena resistencia química

- Resistente a la intemperie, larga vida útil

- Perfecta resistencia a la abrasión y a los golpes de presión (hasta el 200 % de la presión nominal de funcionamiento)

- Uso también a temperaturas muy bajas (rango de aplicación de -40 °C a + 60 °C)

- Inocuidad fisiológica

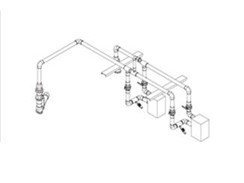

Reubicación

La planificación y el tendido de la nueva tubería AGRU PE 100-RC fueron realizados por la experimentada empresa finlandesa Atolli. Para la soldadura de los tramos de tubería se utilizaron accesorios de bobina de calefacción AGRU PE 100-RC.

La instalación se llevó a cabo según lo previsto ,en unos pocos días de trabajo, y la central eléctrica volvió a funcionar.