En cualquier instalación industrial que utilice redes de tuberías termoplásticas —ya sea para agua, productos químicos, fluidos abrasivos o procesos a presión— surge una pregunta recurrente:

“¿cuánto va a durar esta válvula?”. La respuesta depende de múltiples variables: el diseño de la válvula, las condiciones del proceso, la compatibilidad química, la presencia de partículas y la forma en que se instala el sistema.

Esta guía explica de manera clara y técnica cuáles son los factores que influyen en el ciclo de vida de una válvula termoplástica, cómo seleccionar el modelo adecuado para cada proceso y qué acciones permiten prolongar su durabilidad.

¿Qué entendemos por ciclo de vida de una válvula termoplástica?

El ciclo de vida es el número total de aperturas y cierres que una válvula puede realizar manteniendo sus prestaciones de estanqueidad y operación. No existe un valor estándar, porque los termoplásticos reaccionan de forma distinta según:

- Temperatura y presión de operación.

- Limpieza del fluido y presencia de sólidos.

- Compatibilidad química entre fluido y materiales.

- Calidad de instalación y alineamiento del sistema.

- Frecuencia de operación (manual o automática).

- Materiales de fabricación: PVC-U, PP-H, PVDF, elastómeros, etc.

Una válvula puede alcanzar una vida útil muy prolongada en agua limpia a baja presión, pero reducir su durabilidad de forma drástica en fluidos abrasivos o químicos agresivos.

Factores que definen la vida útil real de una válvula termoplástica

Temperatura: el parámetro más crítico

Los termoplásticos tienen límites térmicos definidos. Operar cerca del límite o con ciclos térmicos repetidos afecta negativamente:

- Deformación de asientos y O-rings.

- Pérdida de elasticidad en elastómeros.

- Reducción de resistencia mecánica del cuerpo.

Ejemplo práctico: un asiento de FKM se vuelve rígido por debajo de 0°C, dificultando la maniobra y acelerando el desgaste.

Presión, pulsaciones y golpes de ariete

Aunque la válvula esté dentro del rango nominal, los picos de presión pueden provocar microfisuras, daño en asientos y fatiga del material.

Recomendación: en sistemas con bombas de velocidad variable o arranques frecuentes, instalar amortiguadores de pulsaciones reduce el impacto sobre el cuerpo y los sellos de la válvula.

Limpieza del medio: abrasión y partículas

Los sólidos en suspensión generan desgaste directo en la bola, el disco o el liner. En procesos con partículas:

- Las válvulas de bola sufren desgaste por incrustación en los asientos.

- Las válvulas de mariposa toleran mejor la abrasión gracias a su diseño.

La elección del tipo de válvula debe considerar siempre el nivel de limpieza del fluido.

Compatibilidad química

Una incompatibilidad reduce drásticamente el ciclo de vida, causando:

- Fragilización del termoplástico.

- Hinchazón o degradación de elastómeros.

- Pérdida prematura de estanqueidad.

Las tablas de compatibilidad de fabricantes especializados son la referencia más fiable para dimensionar correctamente una instalación.

Frecuencia de operación y automatización

Tanto una operación excesiva como una falta total de movimiento afectan al rendimiento:

- Una válvula que nunca se opera puede agarrotarse.

- Una válvula automatizada que opera cientos de veces al día genera fatiga térmica y desgaste acelerado.

Consejo: establecer una rutina de prueba periódica en válvulas de uso esporádico.

Calidad de la instalación y alineación del sistema

La vida útil también depende de cómo se monta la válvula dentro de la red. Una alineación incorrecta o tensiones mecánicas en la tubería pueden transmitir esfuerzos al cuerpo de la válvula.

En instalaciones termoplásticas: garantizar uniones correctas, soportaciones adecuadas y ausencia de cargas externas prolonga significativamente la durabilidad del sistema.

Ciclo de vida según el tipo de válvula

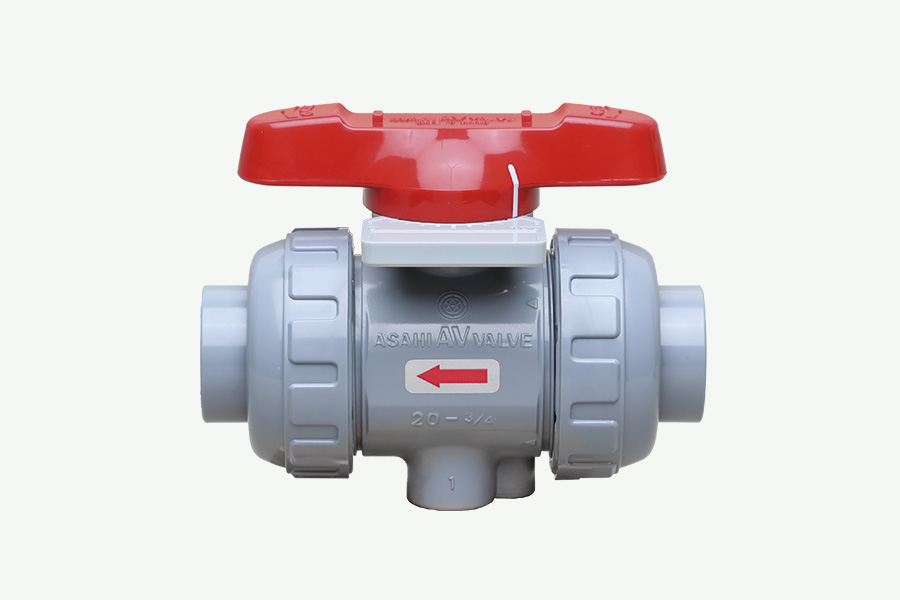

Válvulas de bola

Son ideales para fluidos limpios y maniobras rápidas.

- Alta estanqueidad y baja fricción.

- Operación suave incluso en redes automatizadas.

- Sus asientos sufren más desgaste en fluidos abrasivos.

Válvulas de mariposa

Adecuadas para caudales altos y fluidos con partículas.

- Diseño robusto y apto para sólidos en suspensión.

- Menor sensibilidad a la abrasión en el cuerpo.

- Desgaste progresivo del liner por fricción del disco.

Cómo prolongar el ciclo de vida de una válvula termoplástica

- Seleccionar siempre el material adecuado en función del fluido.

- Garantizar una instalación alineada y sin tensiones.

- Evitar operar cerca del límite presión–temperatura.

- Aplicar mantenimiento preventivo básico.

- Controlar los ciclos en sistemas automatizados.

Preguntas frecuentes

¿Cuánto dura realmente una válvula termoplástica?

Depende de la aplicación. Puede llegar a miles o cientos de miles de ciclos según condiciones de operación, limpieza del fluido y compatibilidad química.

¿Qué tipo de válvula es mejor para fluidos abrasivos?

Generalmente, la válvula de mariposa ofrece mejor comportamiento en medios con partículas debido a su diseño más robusto.

¿La instalación influye en el ciclo de vida?

Sí. Una instalación desalineada o con tensiones mecánicas acelera el desgaste de asientos y sellos.

¿Por qué una válvula pierde estanqueidad en poco tiempo?

Las causas comunes son abrasión, golpes de presión, incompatibilidad química o sobrecarga de ciclos en válvulas automatizadas.

¿Cómo elegir el material adecuado?

La referencia más fiable son las tablas de compatibilidad química de fabricantes especializados y las curvas presión–temperatura para cada material.

Asesoramiento para seleccionar la válvula termoplástica adecuada

La selección correcta de una válvula termoplástica no solo mejora la fiabilidad del proceso: también reduce paradas, prolonga la vida del sistema y mejora la seguridad operativa. Entender cómo interactúan temperatura, presión, abrasión y compatibilidad química permite tomar decisiones más precisas y evitar fallos prematuros.

Si estás diseñando o renovando una instalación industrial y necesitas validar materiales, elegir la válvula adecuada o garantizar un dimensionamiento correcto de todo el sistema termoplástico, un asesoramiento técnico especializado puede marcar la diferencia.